Wydział Pneumatyki i Hydrauliki powstał wiosną 1997 roku. W początkowej fazie rozwoju wydziału na automatach tokarskich jedno- oraz wielowrzecionowych wytwarzano zakucia wykorzystywane do produkcji elastycznych przewodów hydraulicznych. W 1999 roku zmodernizowano i powiększono park maszynowy, co pozwoliło na rozpoczęcie produkcji siłowników hydraulicznych.

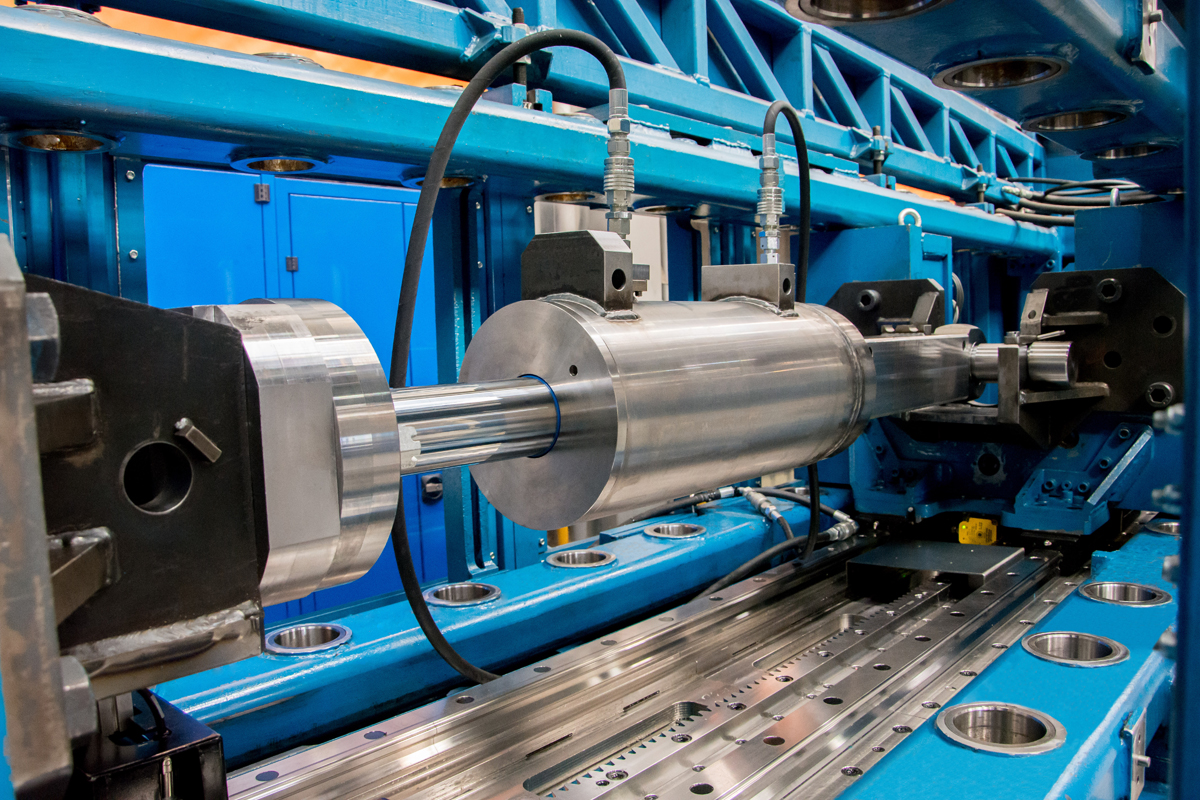

Wydział PiH produkuje następujące siłowniki hydrauliczne:

• tłokowe,

• nurnikowe,

• teleskopowe jedno- oraz dwustronnego działania.

Z czasem Pronar stał się jednym z liczących się na świecie producentów siłowników teleskopowych, które są najbardziej rozpoznawalnym wyrobami Wydziału PiH. Potwierdzeniem ich najwyższej jakości oraz wysokiej niezawodności jest stale rosnące zainteresowanie oraz liczba zamówień. Pronar, będący w grupie firm nadających kierunek rozwoju światowej branży pneumatyki i hydrauliki, stale zwiększa produkcję i ofertę wyrobów. Znajdują one zastosowanie m.in. w maszynach rolniczych, budowlanych oraz w branży transportowej.

Produkcja Wydziału PiH nie ogranicza się jednak tylko do siłowników. Wytwarzane są na nim również inne elementy systemów hydraulicznych nowoczesnych maszyn i urządzeń. Należą do nich np. przewody hydrauliczne, produkowane zarówno w wersji giętkiej, jak i sztywnej (o średnicy od DN6 do DN51 z maksymalnie sześcioma oplotami). Długość kompletnego przewodu może wynosić do 40 m. Na życzenie nabywcy przewód można wyposażyć w końcówki zarówno w systemie metrycznym, jak i calowym.

Poziom technologiczny parku maszynowego Wydziału Pneumatyki i Hydrauliki pozwala zaliczyć Pronar do europejskiej czołówki w zakresie nowoczesnych technik wytwarzania elementów hydrauliki siłowej. Maszyny i urządzenia oraz stosowane w Pronarze innowacyjne procesy technologiczne są gwarancją wysokiej jakości wyrobów i pozwalają firmie oferować je po bardzo atrakcyjnych cenach.

Produkcja wyrobów może przebiegać w następujących etapach:

• Obróbka skrawaniem. Pronar dysponuje kilkudziesięcioma sterowanymi numerycznie tokarkami oraz centrami tokarsko-frezerskimi (w wersji uchwytowej, jak i prętowej), umożliwiającymi obróbkę skrawaniem detali o średnicy od kilkunastu milimetrów do ponad jednego metra i długości toczenia aż do 6 m. Dzięki wykorzystaniu w centrach tokarsko-frezerskich wielu narzędzi (ich odpowiedni dobór pozwala tworzyć zestawy stosowane do produkcji nawet najbardziej skomplikowanych wyrobów) oraz zastosowaniu wrzeciona przechwytującego i obróbki w osi „Y” możliwe jest na jednym stanowisku wykonanie skomplikowanych i złożonych konstrukcyjnie elementów.

Natomiast frezowanie, będące jedną z metod obróbki skrawaniem, odbywa się z zastosowaniem nowoczesnych obrabiarek, wyposażonych w system wymiany palety, pozwalających na obróbkę w 5 osiach. Możliwa jest obróbka zarówno detali małogabarytowych, jak i o objętości przekraczającej 1 m3.

• Szlifowanie i polerowanie. Wydział Pneumatyki i Hydrauliki w bardzo szerokim zakresie wykorzystuje szlifowanie oraz polerowanie metodą kłową, jak i bezkłową. Pronar posiada nowoczesną linię szlifiersko-polerską, wyposażoną w zautomatyzowany system załadowczo-odbiorczy, która umożliwia bezkłowe szlifowanie oraz polerowanie elementów siłowników hydraulicznych. Jest to unikatowa linia produkcyjna w skali europejskiego przemysłu – skonstruowana oraz wykonana specjalnie na potrzeby Pronaru.

• Spawanie. Jest ono również jednym z kluczowych etapów procesów produkcyjnych na Wydziale PiH. Odbywa się ono z wykorzystaniem metod TIG oraz MIG/MAG. Spawalnia wyposażona jest w urządzenia do spawania wzdłużnego oraz obwodowego zarówno w wersji pionowej, jak i poziomej.

• Malowanie. W skład Wydziału PiH wchodzi nowoczesna malarnia. Jest ona przeznaczona do malowania siłowników hydraulicznych, zbiorników ciśnieniowych oraz innych produkowanych w Pronarze elementów, które spełniają kryteria gabarytowe. Malarnia składa się z zespołów myjni natryskowych, suszarek, tzw. kuchni farb, kabin lakierniczych, a także z oczyszczalni ścieków, automatycznego stanowiska do lakierowania wewnętrznego zbiorników ciśnieniowych i automatycznego przenośnika obiegowego.

Konstrukcja malarni pozwala oferować nabywcom wyroby w dowolnym kolorze powłoki (według palety RAL). Zastosowanie w linii technologicznej tworzącej malarnię innowacyjnych rozwiązań konstrukcyjnych stawia Pronar w czołówce europejskich firm pod względem poziomu unowocześnienia procesów produkcyjnych.

Poza wyrobami produkowanymi seryjnie, Wydział PiH wytwarza na specjalne zamówienie innowacyjne siłowniki o wysokim stopniu skomplikowania konstrukcyjnego, które spełniają najwyższe normy jakościowe i eksploatacyjne. Rygorystyczna dbałość o jakość na każdym etapie procesu produkcyjnego, wdrożony i w pełni funkcjonalny system zarządzania jakością ISO i własne biuro technologiczno-konstrukcyjne pozwalają Pronarowi na realizację nawet najbardziej zaawansowanych technicznie zamówień, przy zachowaniu najwyższego poziomu jakości.

W celu zwiększenia funkcjonalności swoich wyrobów Pronar rozpoczął również produkcję cylindrów hydraulicznych wyposażonych w nowoczesne elementy sterujące. Są to siłowniki wyposażone m.in. w ferromagnetyczne czujniki liniowo-pozycyjne oraz w systemy hamowania dobiegu tłoka.

Wydział Pneumatyki i Hydrauliki, dzięki stałym inwestycjom, jest wyposażany w nowoczesne maszyny, co pozwala wdrażać na nim innowacyjne procesy produkcji, które są jednym z czynników globalnego sukcesu firmy.

Ostatnie

- 09 maj 2025Wydarzenie „MPB Fest” terenie Fabryki Maszyn Recyklingowych Pronar w Siemiatyczach

- 31 sty 2025Czyste powietrze z PRONAR!

- 30 gru 2024Podsumowanie 2024 roku w siedzibie Pronar

- 25 paź 2024Gala wręczenia odznaczeń resortowych w Centrum Wystawowym PRONAR

- 01 paź 2024Otwarcie stacjonarnego sklepu z częściami zamiennymi PRONAR